Đồng hồ đo áp suất kỹ thuật số SDG315 380

Ngắn gọn

Cùng với đặc tính liên tục hoàn thiện và nâng cao của vật liệu PE, ống PE được sử dụng rộng rãi trong cung cấp khí đốt và nước, xử lý nước thải, công nghiệp hóa chất, mỏ, v.v.

Nhà máy của chúng tôi đã nghiên cứu và phát triển máy nung chảy đầu ống nhựa dòng SD phù hợp với PE, PP và PVDF trong hơn mười năm.

Ngày nay, sản phẩm của chúng tôi bao gồm 8 loại và hơn 20 loại áp dụng cho xây dựng ống nhựa và chế tạo phụ tùng trong nhà xưởng như sau:

| Máy hàn ổ cắm dòng SHS | Máy cưa vòng dòng SDC |

| Máy hàn mông thủ công dòng SD | Máy hàn xưởng dòng SDG |

| Máy nhiệt hạch mông dòng SDY | Dòng công cụ đặc biệt |

| Máy hàn mông tự động dòng QZD | Máy nhiệt hạch yên dòng SHM |

Hướng dẫn sử dụng này dành cho máy hàn xưởng ống nhựa SDG315. Để tránh bất kỳ loại tai nạn do điện hoặc cơ khí gây ra. Bạn nên đọc kỹ và tuân theo các quy tắc an toàn sau đây trước khi vận hành máy.

Mô tả đặc biệt

Trước khi vận hành máy, bất kỳ ai cũng phải đọc kỹ phần mô tả này và bảo quản kỹ để đảm bảo an toàn cho thiết bị và người vận hành cũng như an toàn cho người khác.

2.1 Máy dùng để hàn các ống làm từ PE, PP, PVDF và không được dùng để hàn các vật liệu không có mô tả, nếu không máy có thể bị hư hỏng hoặc có thể xảy ra tai nạn.

2.2 Không sử dụng máy ở nơi có nguy cơ cháy nổ

2.3 Máy phải được vận hành bởi nhân viên có trách nhiệm, có trình độ và được đào tạo.

2.4 Máy nên được vận hành ở nơi khô ráo. Các biện pháp bảo vệ nên được áp dụng khi sử dụng dưới trời mưa hoặc trên mặt đất ẩm ướt.

2.5 Máy cần có380Nguồn điện V±10%, 50 Hz. Nếu sử dụng cáp kéo dài thì phải có đủ đoạn theo chiều dài của chúng.

Sự an toàn

3.1 dấu hiệu an toàn

Các dấu hiệu sau đây được cố định trên máy:

3.2 Biện pháp phòng ngừa an toàn

Hãy cẩn thận khi vận hành và vận chuyển máy theo tất cả các quy tắc an toàn trong hướng dẫn này.

3.2.1 Lưu ý khi sử dụng

l Người vận hành phải là nhân viên có trách nhiệm và được đào tạo.

l Kiểm tra và bảo trì máy hoàn toàn mỗi năm về độ an toàn và tình trạng của máy

độ tin cậy.

3.2.2Quyền lực

Hộp phân phối điện phải có cầu dao nối đất với tiêu chuẩn an toàn điện liên quan. Tất cả các thiết bị bảo vệ an toàn đều được biểu thị bằng các từ hoặc dấu hiệu dễ hiểu.

3.2.3 Tắt nguồn trước khi tháo nắp hoặc lưới an toàn.

Kết nối máy với nguồn điện

Máy kết nối cáp với nguồn điện phải chống chấn động cơ học và chống ăn mòn hóa học. Nếu sử dụng dây kéo dài thì phải có đủ tiết diện dây theo chiều dài của nó.

Nối đất: Toàn bộ công trường phải dùng chung dây nối đất và hệ thống nối đất phải được hoàn thiện và kiểm tra bởi những người có chuyên môn.

3.2.3Bảo quản thiết bị điện

Đối với phút. nguy hiểm, tất cả các thiết bị phải được sử dụng và bảo quản đúng cách như sau:

※Tránh sử dụng dây tạm thời không đạt tiêu chuẩn

※ Không chạm vào các bộ phận điện di

※ Cấm kéo cáp để ngắt kết nối

※ Cấm kéo cáp cho thiết bị nâng

※ Không đặt vật nặng hoặc sắc nhọn lên cáp và kiểm soát nhiệt độ của cáp trong nhiệt độ giới hạn (70oC)

※ Không làm việc trong môi trường ẩm ướt. Kiểm tra xem rãnh và đế có khô không.

※ Không làm văng nước vào máy

3.2.4 Kiểm tra tình trạng cách điện của máy định kỳ

※ Kiểm tra cách điện của cáp, đặc biệt là các điểm được ép đùn

※ Không vận hành máy trong điều kiện khắc nghiệt.

※ Kiểm tra xem công tắc rò rỉ có hoạt động tốt ít nhất một tuần hay không.

※ Kiểm tra việc nối đất của máy bởi nhân viên có trình độ

3.2.5 Vệ sinh và kiểm tra máy cẩn thận

※Không sử dụng các vật liệu (như chất mài mòn và các dung môi khác) dễ làm hỏng lớp cách điện khi vệ sinh máy.

※ Đảm bảo ngắt nguồn điện khi hoàn thành công việc.

※Hãy đảm bảo rằng máy không có bất kỳ hư hỏng nào trước khi sử dụng lại.

Nếu chỉ làm theo những điều đã đề cập ở trên, biện pháp phòng ngừa có thể phát huy tác dụng tốt.

3.2.6 Bắt đầu

Đảm bảo công tắc của máy đã được đóng trước khi bật nguồn.

3.2.7 Độ kín của các bộ phận

Hãy chắc chắn rằng các đường ống được cố định chính xác. Đảm bảo rằng nó có thể di chuyển tốt và không bị trượt xuống.

3.2.8 Môi trường làm việc

Tránh sử dụng máy trong môi trường có nhiều sơn, gas, khói và dầu mỡ vì có thể gây nhiễm trùng mắt và đường hô hấp.

Không đặt máy ở nơi bẩn.

3.2.9 An toàn lao động khi làm việc

Tháo đồ trang sức, nhẫn, không mặc quần áo rộng thùng thình, tránh đeo dây giày, ria mép dài hoặc tóc dài có thể bị móc vào máy

An toàn lao động khi làm việc

3.3 An toàn thiết bị

Máy hàn xưởng thủy lực chỉ được vận hành bởi người có chuyên môn hoặc công nhân có chứng chỉ đã qua đào tạo. Người không chuyên có thể làm hỏng máy hoặc những người khác ở gần.

3.3.1 Tấm gia nhiệt

l Nhiệt độ bề mặt của tấm sưởi có thể đạt tới 270oC. Không bao giờ chạm trực tiếp vào nó để tránh bị cháy

l Trước và sau khi sử dụng, lau sạch bề mặt bằng vải mềm. Tránh các vật liệu mài mòn có thể làm hỏng lớp phủ.

l Kiểm tra cáp tấm gia nhiệt và xác minh nhiệt độ bề mặt.

3.3.2 Công cụ bào

l Trước khi cạo đường ống, các đầu ống phải được làm sạch, đặc biệt là làm sạch cát hoặc các cặn bẩn khác bám quanh hai đầu. Bằng cách này, tuổi thọ của cạnh có thể được kéo dài, đồng thời ngăn chặn các mảnh vụn văng ra ngoài gây nguy hiểm cho con người.

l Đảm bảo dụng cụ bào được khóa chặt bằng hai đầu ống

3.3.3 Máy tính lớn:

l Đảm bảo các đường ống hoặc phụ kiện được cố định chính xác để có được sự căn chỉnh phù hợp.

l Khi nối ống, người vận hành nên giữ một khoảng trống nhất định cho máy để đảm bảo an toàn cho nhân viên.

l Trước khi vận chuyển, đảm bảo tất cả các kẹp được cố định tốt và không thể rơi xuống trong quá trình vận chuyển.

Phạm vi áp dụng và thông số kỹ thuật

| Kiểu | SDG315 | |

| Vật liệu hàn | PE,PP,PVDF | |

| Ngoài Đường kính phạm vi | khuỷu tay (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| tee (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| chéo (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

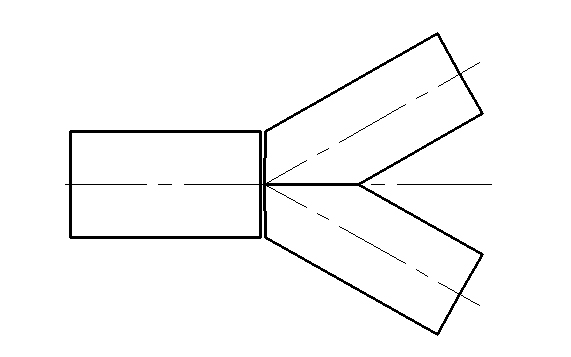

| Wyes 45°& 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Nhiệt độ môi trường | -5~45oC | |

| Dầu thủy lực | 40~50(độ nhớt động học)mm2/s, 40oC) | |

| Nguồn điện | ~380V±10 % | |

| Tính thường xuyên | 50Hz | |

| Tổng hiện tại | 13 A | |

| Tổng công suất | 7,4 KW | |

| Bao gồm, tấm sưởi | 5,15 KW | |

| Động cơ dụng cụ bào | 1,5 KW | |

| Động cơ thủy lực | 0,75 KW | |

| Điện trở cách điện | >1MΩ | |

| Tối đa. áp suất thủy lực | 6 MPa | |

| Tổng tiết diện của xi lanh | 12,56 cm2 | |

| Tối đa. nhiệt độ của tấm sưởi | 270oC | |

| Chênh lệch nhiệt độ bề mặt của tấm gia nhiệt | ± 7oC | |

| Âm thanh không mong muốn | <70dB | |

| Thể tích thùng dầu | 55L | |

| Tổng trọng lượng (kg) | 995 | |

Mô tả

Máy hàn xưởng có thể sản xuất khuỷu tay, chữ T, ống chéo bằng ống PE tại xưởng. Các kẹp tiêu chuẩn phù hợp với kích thước của ống tiêu chuẩn theo ISO161/1.

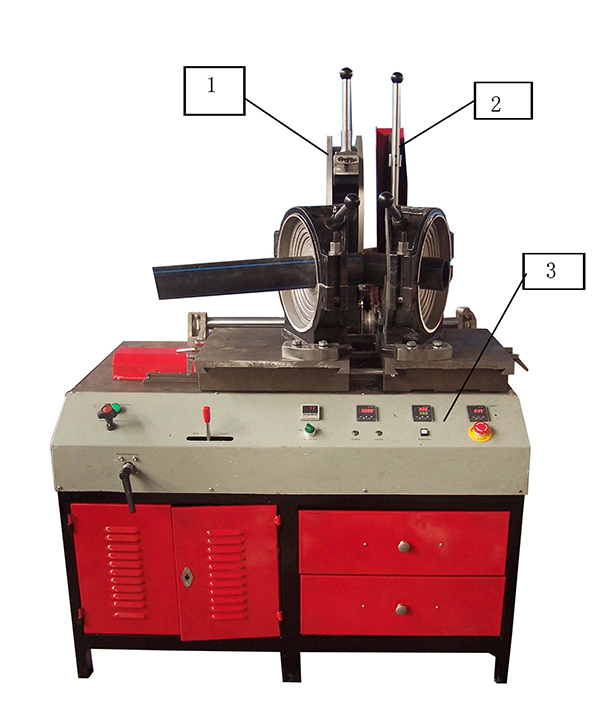

5.1 Máy chính

| 1. Công cụ lập kế hoạch | 2. Tấm sưởi | 3. Bảng điều khiển |

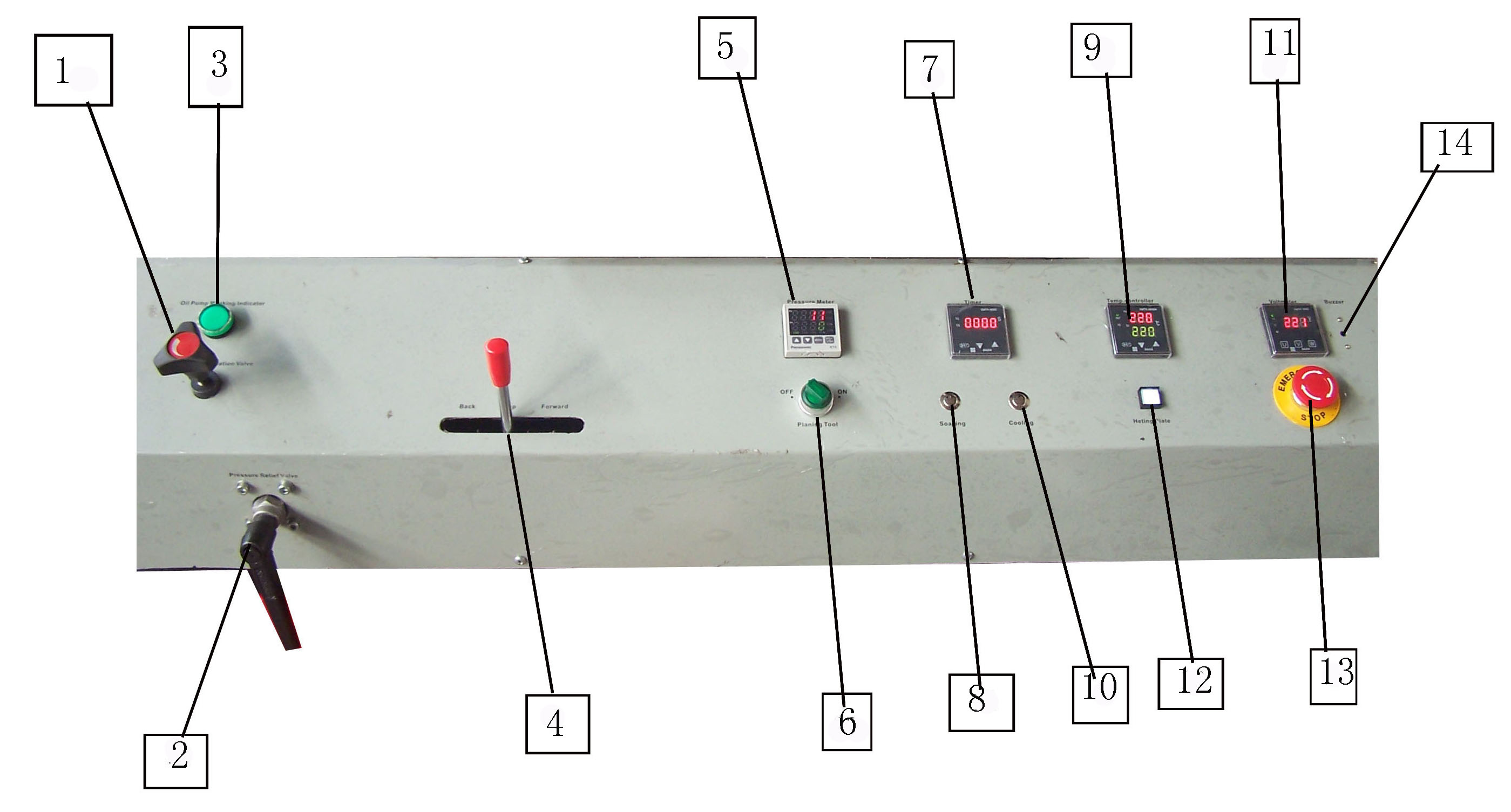

5.2 Bảng điều khiển

| 1. Van điều chỉnh áp suất | 2. Van giảm áp | 3. Đèn báo hoạt động của bơm dầu | 4. Van định hướng |

| 5. Đồng hồ đo áp suất kỹ thuật số | 6. Nút bào | 7. Hẹn giờ | 8. Nút thời gian ngâm |

| 9. Đồng hồ đo nhiệt độ | 10. Nút thời gian làm mát | 11. Vôn kế | 12. Công tắc sưởi |

| 13. Dừng khẩn cấp | 14. Còi |

Cài đặt

6.1 Nâng và lắp đặt

Khi nâng và lắp đặt máy nên để máy nằm ngang, không được nghiêng hoặc đảo ngược máy để tránh những hư hỏng không mong muốn.

6.1.1 Nếu sử dụng xe nâng thì cần đưa cẩn thận từ dưới đáy máy lên để tránh làm hỏng ống dẫn dầu và mạch điện

6.1.2 Khi vận chuyển máy đến vị trí lắp đặt, khung máy lớn phải được giữ ổn định và nằm ngang.

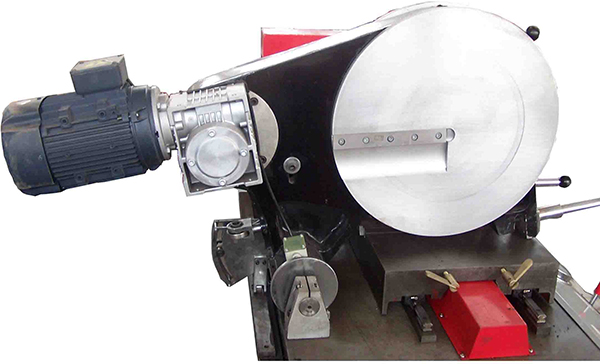

6.1.3 Lắp động cơ vào hộp giảm tốc của dụng cụ bào và cố định bằng vít như Hình 3.

6.2 Kết nối

Đảm bảo đủ không gian để đặt máy và giữ toàn bộ máy nằm ngang đồng thời đảm bảo kết nối chính xác tất cả các ổ cắm, dây cáp và ống mềm khi lắp đặt máy.

6.2.1 Đấu nối máy chính vào hộp điện.

Hình 4 Kết nối tấm gia nhiệt với hộp điện

Hình 5 Kết nối công cụ lập kế hoạch với hộp điện

6.2.2 Đấu nối cáp của máy với nguồn điện ba pha – năm dây 380V 50HZ.

Để đảm bảo an toàn, máy phải được nối đất từ điểm nối đất của máy.

6.2.3 Đổ đầy dầu thủy lực đã lọc. Chiều cao của dầu phải lớn hơn 2/3 chiều cao của thước đo hàm lượng.

Cảnh báo: Việc nối đất phải được thực hiện bởi người có chuyên môn.

Hướng dẫn sử dụng

Tuân thủ tất cả các quy tắc an toàn trên máy. Người chưa được đào tạo không được phép vận hành máy.

7.1 Nguồn điện

Đóng cầu dao nối đất

7.2 Khởi động bơm dầu

Khởi động bơm dầu để xem hướng quay. Nếu đồng hồ đo áp suất có số chỉ thì vòng quay đúng, nếu không thì đổi hai dây điện bất kỳ.

7.3 Kiểm tra và điều chỉnh lực kéo và tốc độ di chuyển của tấm kéo. Áp suất làm việc của hệ thống là 6 MPa. Áp suất nối có thể được điều chỉnh bằng van điều chỉnh áp suất nằm trên bảng điều khiển. Áp lực bào nên được tăng dần và giữ nguyên khi xuất hiện các mảnh vụn liên tục (không quá lớn). Tốc độ nạp của tấm kéo có thể được điều chỉnh thông qua van kiểm tra (bên trong đế).

7.4 Lắp đặt kẹp

Lắp ghế kẹp trái và phải (kẹp cho tee hoặc khuỷu tay) theo các phụ kiện được chế tạo.

1) Trước tiên hãy cố định chúng bằng chốt khóa gắn kèm với máy;

2) Điều chỉnh góc bằng tay cầm vị trí đặc biệt;

3) Siết chặt vít khóa bằng cờ lê.

Nếu cần sử dụng kẹp khuỷu tay, hãy ấn chặt chúng bằng tấm khóa sau khi điều chỉnh góc.

7.5 Cài đặt nhiệt độ quy định trên bộ điều khiển nhiệt độ theo quy trình hàn ống. (Xem phần 7.10)

7.6 Trước khi nâng hoặc hạ dụng cụ bào, hãy mở thiết bị khóa trên tay cầm.

7.7 Định vị đường ống vào máy

7.7.1 Tách các kẹp của máy bằng cách tác động lên cần van định hướng

7.7.2 Đặt ống vào các kẹp và siết chặt chúng; khoảng trống giữa hai đầu ống phải đủ cho dụng cụ bào.

7.7.3 Khóa van giảm áp, đồng thời đóng hai đầu lại, vặn van điều chỉnh áp suất cho đến khi đồng hồ đo áp suất hiển thị áp suất nung chảy được xác định bởi vật liệu ống.

7.8 Lập kế hoạch

7.8.1 Tách các kẹp bằng cách tác động lên van định hướng và van giảm áp mở hoàn toàn.

7.8.2 Đặt dụng cụ bào vào giữa hai đầu ống và bật công tắc, tiếp cận hai đầu ống về phía dụng cụ bào bằng cách tác động lên van định hướng “tiến” và điều chỉnh van điều chỉnh áp suất để giữ áp suất phù hợp cho đến khi xuất hiện các mảnh vụn liên tục từ hai đầu ống. các mặt.Lưu ý: 1) Độ dày của phoi phải nằm trong khoảng 0,2 ~ 0,5mm và có thể thay đổi bằng cách điều chỉnh độ cao của dụng cụ bào.

2) Áp suất bào không được vượt quá 2,0 MPa để tránh làm hỏng dụng cụ bào.

7.8.3 Sau khi bào, tách các kẹp và tháo dụng cụ bào.

7.8.4 Đóng hai đầu lại cho thẳng hàng. Nếu độ lệch vượt quá 10% độ dày ống, hãy cải thiện nó bằng cách nới lỏng hoặc siết chặt các kẹp phía trên. Nếu khoảng cách giữa các đầu vượt quá 10% độ dày thành ống, hãy bào lại đường ống cho đến khi đạt yêu cầu.

7.9 Hàn

7.9.1 Cài đặt thời gian ngâm và thời gian làm nguội theo quy trình hàn.

7.9.2 Sau khi tháo dụng cụ bào, đặt tấm gia nhiệt, khóa van giảm áp dần dần đồng thời đẩy van hướng về phía trước, làm tăng áp suất gia nhiệt đến áp suất nung chảy quy định(P1). Các đầu ống dính vào tấm gia nhiệt và quá trình hợp nhất bắt đầu.

7.9.3 Khi xuất hiện một hạt nhỏ tích tụ thì đẩy van điều hướng ở giữa về phía sau để giữ áp suất. Xoay van kiểm tra xoay để giảm áp suất xuống áp suất ngâm (P2) rồi khóa nó lại nhanh chóng. Sau đó ấn nút thời gian ngâm xuống theo thời gian.

7.9.4 Sau khi ngâm (có còi báo động), mở các kẹp bằng cách tác động lên van điều hướng và tháo tấm gia nhiệt nhanh chóng.

7.9.5 Nối nhanh hai đầu nóng chảy và giữ van định hướng ở vị trí “tiến” trong thời gian ngắn rồi đẩy về vị trí chính giữa để giữ áp suất. Tại thời điểm này, số đọc trên đồng hồ đo áp suất là áp suất nhiệt hạch đã cài đặt (nếu không, hãy điều chỉnh nó bằng cách tác động lên van điều chỉnh áp suất).

7.9.6 Nhấn nút thời gian làm mát xuống khi quá trình làm mát bắt đầu. Sau khi thời gian làm mát trôi qua, còi báo động. Phục hồi áp suất hệ thống bằng cách tác động lên van giảm áp, mở các kẹp và tháo các khớp nối.

7.9.7 Kiểm tra mối nối theo tiêu chuẩn quy trình hàn.

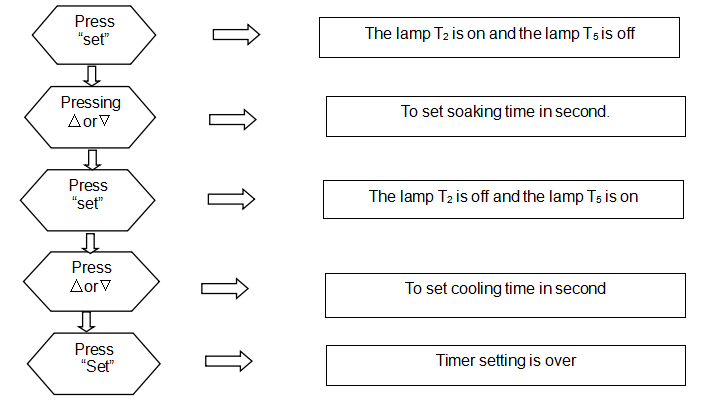

7.10 Bộ điều khiển nhiệt độ và hẹn giờ

7.10.1 Cài đặt hẹn giờ

7.10 Bộ điều khiển nhiệt độ và hẹn giờ

7.10.1 Cài đặt hẹn giờ

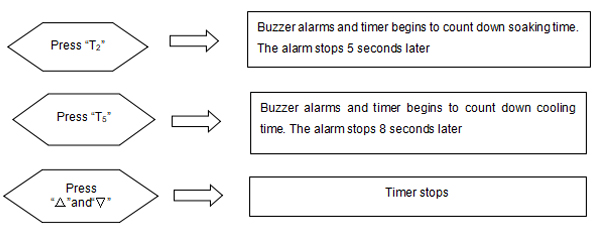

7.10.2 Sử dụng bộ hẹn giờ

7.10.3 Cài đặt bộ điều khiển nhiệt độ

1) Nhấn “SET” trong hơn 3 giây cho đến khi “sd” hiển thị ở cửa sổ phía trên

2) Nhấn “∧” hoặc “∨” để thay đổi giá trị thành nhiệt độ đã chỉ định (nhấn liên tục “∧” hoặc “∨”, giá trị sẽ tự động cộng hoặc trừ)

3) Sau khi cài đặt nhấn “SET” để quay lại giao diện giám sát và điều khiển

Tiêu chuẩn hàn tham khảo(DVS2207-1-1995

8.1Vì tiêu chuẩn hàn khác nhausvà vật liệu PEs, thời gian và áp suất của pha của quá trình nhiệt hạch là khác nhau. Nó gợi ý rằng các thông số hàn thực tế cần được chứng minh bởi các nhà sản xuất ống và phụ kiện

8.2Cho nhiệt độ hàn của ống làm từ PE、PP và PVDF theo tiêu chuẩn DVS nằm trong khoảng từ 180oC đến 270oC. Nhiệt độ ứng dụng của tấm gia nhiệt nằm trong khoảng 180~230oC, và nóMrìu.snhiệt độ bề mặt có thể đạt tới 270oC.

8.3Tiêu chuẩn tham khảoDVS2207-1-1995

| Độ dày của tường (mm) | Chiều cao hạt(mm) | Áp lực tích tụ hạt(MPa) | Thời gian ngâm t2(Giây) | Áp suất ngâm(MPa) | Thời gian chuyển đổi t3(giây) | Thời gian hình thành áp lực t4(giây) | Áp lực hàn(MPa) | Thời gian làm mát t5(phút) |

| 0~4,5 | 0,5 | 0,15 | 45 | .00,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5~7 | 1.0 | 0,15 | 45~70 | .00,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1,5 | 0,15 | 70~120 | .00,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | .00,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2,5 | 0,15 | 190~260 | .00,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | .00,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3,5 | 0,15 | 370~500 | .00,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | .00,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

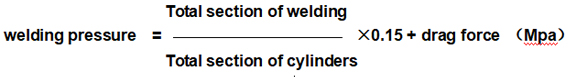

Lưu ý: Áp suất tích tụ hạt và áp suất hàn ở dạng này là áp suất giao diện được khuyến nghị, áp suất đo phải được tính theo công thức sau.

Quy trình chế tạo phụ kiện

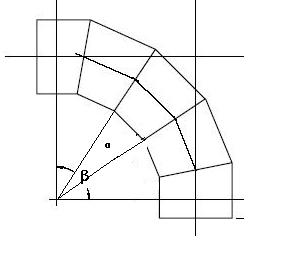

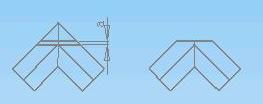

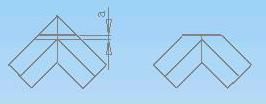

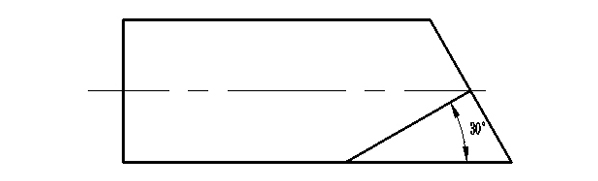

9.1 Làm khuỷu tay

9.1.1 Tùy theo góc khuỷu và số lượng chi tiết hàn mà có thể quyết định được góc hàn giữa các chi tiết.

Giải thích: α - góc hàn

β - góc khuỷu tay

n - số lượng đoạn

Ví dụ: khuỷu 90° được chia thành 5 đoạn cần hàn, góc hàn α=β/(n-1)=90°/(5-1)=22,5°

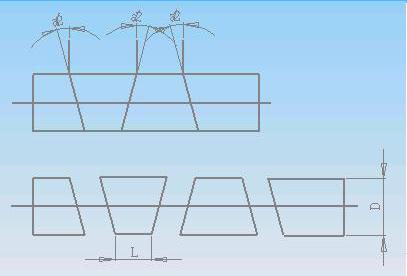

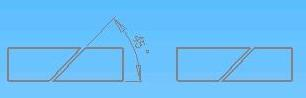

9.1.2 Kích thước nhỏ nhất của mỗi bộ phận hàn trong đại lượng bộ phận hàn được cắt bằng cưa vòng theo góc.

Giải thích:

D - đường kính ngoài của ống

L - Chiều dài tối thiểu của mỗi phần

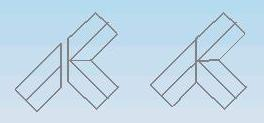

9.2 Quy trình sản xuất tee

9.2.1 Vật liệu có sơ đồ sau:

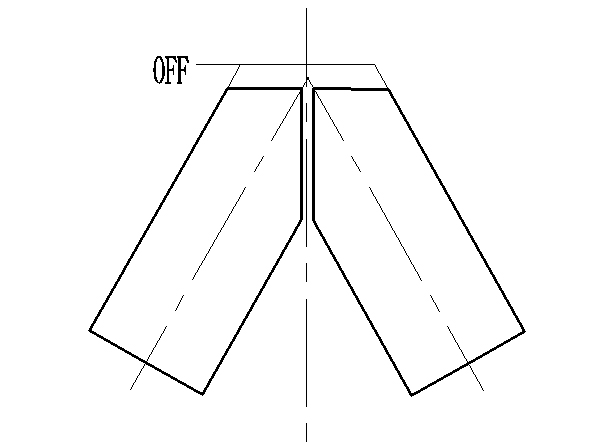

9.2.2 Hàn theo sơ đồ kết cấu:

9.2.3 Cắt góc như sơ đồ

Lưu ý: Kích thước “a” không được nhỏ hơn 20㎜đó là kế hoạch ký quỹ và bù đắp hạt nóng chảy.

9.2.4 Hàn theo cấu trúc sơ đồ, các tee đã được chế tạo.

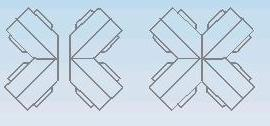

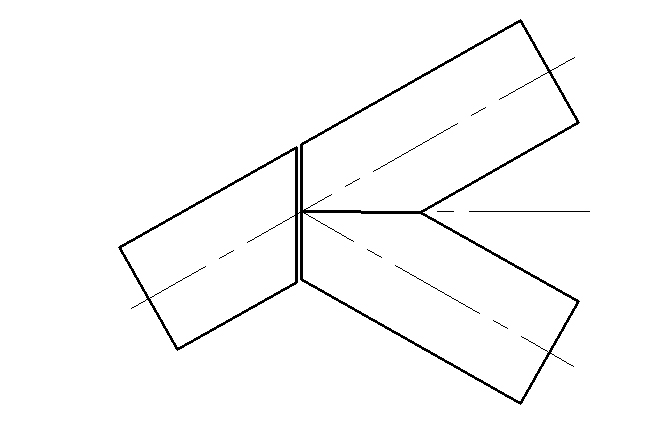

9.3 Quy trình thực hiện các ống chéo có đường kính bằng nhau

9.3.1 Vật liệu được cắt theo sơ đồ sau

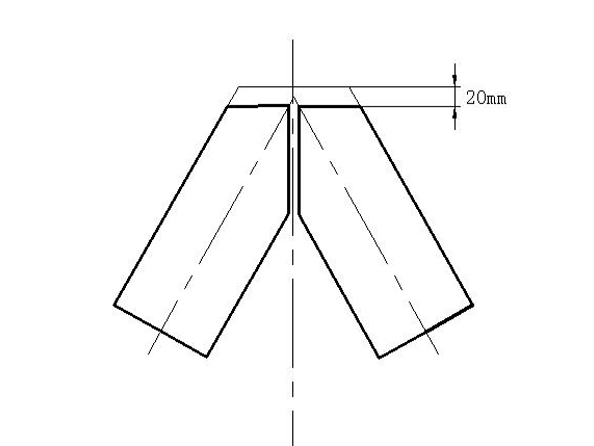

9.3.2 Hai khớp nối được hàn theo sơ đồ kết cấu:

9.3.3 Một góc được cắt như sơ đồ:

Lưu ý: Kích thước “a” không được nhỏ hơn 20㎜,Đó là quy hoạch lợi nhuận và bù đắp hạt nóng chảy.

9.3.4 Hàn theo kết cấu sơ đồ.

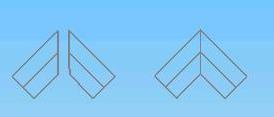

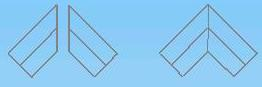

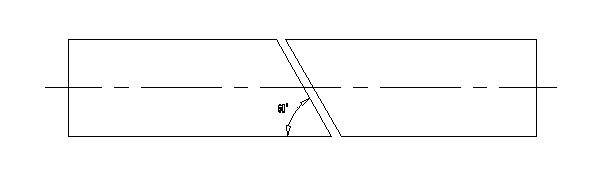

9.4 Quy trình chế tạo phụ tùng hình chữ “Y”(45° hoặc 60°)

9.4.1 cắt như hình vẽ sau(lấy phụ kiện hình chữ “Y” 60° làm ví dụ)

9.4.2 Tiến hành hàn lần đầu như hình vẽ sau:

9.4.3 Điều chỉnh các kẹp và tiến hành hàn lần thứ hai.

9.5 hàn các phụ kiện khác

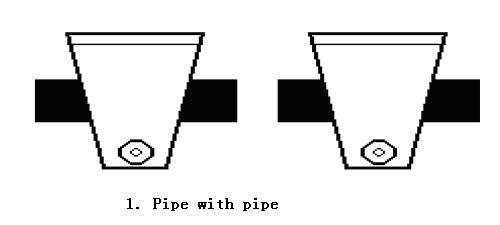

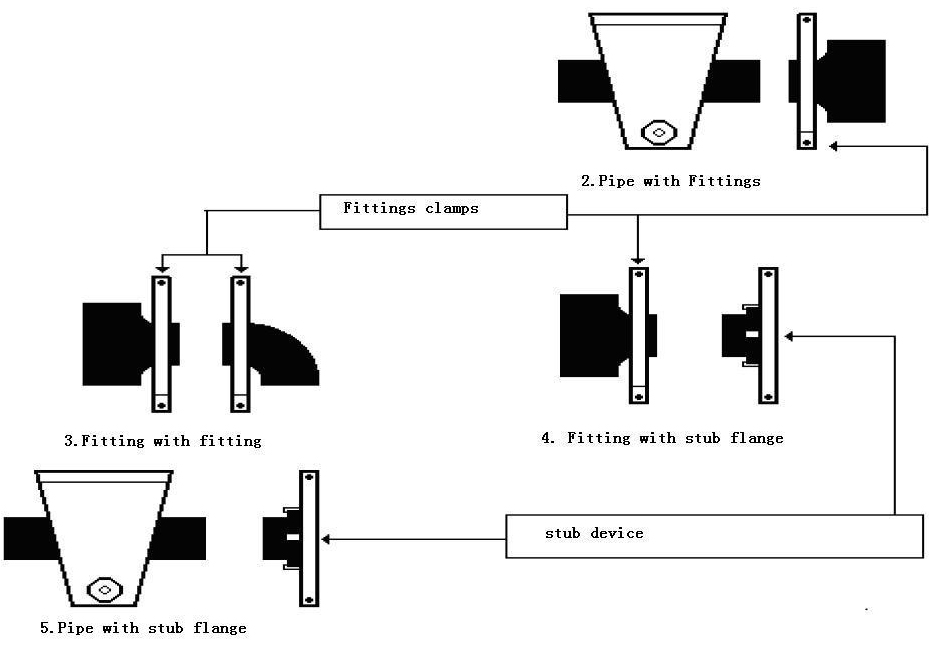

9.5.1. Ống với ống

9.5.2. Ống có khớp nối

9.5.3 Đầu nối với đầu nối

9.5.4 Lắp với mặt bích cuống

9.5.5 Ống có mặt bích cuống

Phân tích và giải pháp trục trặc

10.1 Phân tích các vấn đề về chất lượng khớp thường gặp:

10.2 Bảo trì

bạnTấm gia nhiệt phủ PTFE

Hãy cẩn thận khi xử lý gương sưởi để tránh làm hỏng lớp phủ PTFE.

Luôn giữ sạch các bề mặt được phủ PTFE, lau chùinênđược thực hiện trên bề mặt còn ấm bằng cách sử dụng vải hoặc giấy mềm, tránh các vật liệu mài mòn có thể làm hỏng bề mặt được phủ PTFE.

Theo định kỳ, chúng tôi khuyên bạn:

- Làm sạch bề mặt bằng chất tẩy rửa bay hơi nhanh (cồn)

- Kiểm tra độ siết chặt của các vít và tình trạng cáp, phích cắm

bạnCông cụ bào

Chúng tôi khuyên bạn nên luôn làm sạch lưỡi dao và rửa ròng rọc bằng chất tẩy rửa.

Định kỳ thực hiện thao tác làm sạch hoàn chỉnh bằng chất bôi trơn bên trong

bạnĐơn vị thủy lực

Bộ phận thủy lực không cần bảo trì đặc biệt tuy nhiên phải tuân theo các hướng dẫn sau:

Một. Kiểm tra định kỳ dầu ngang và trong trường hợp bổ sung thêm loại dầu:

Chiều ngang không được thấp hơn 5 cm so với chiều ngang tối đa của bể.

Chúng tôi khuyên bạn nên kiểm tra cứ sau 15 ngày làm việc.

b. Thay toàn bộ dầu định kỳ 6 tháng một lần hoặc sau 630 giờ làm việc.

c. Giữ sạch bộ phận thủy lực, đặc biệt chú ý đến thùng chứa và khớp nối nhanh.

10.3 Phân tích và giải quyết sự cố thường xuyên

Trong quá trình sử dụng, bộ phận thủy lực và bộ phận điện có thể xuất hiện một số vấn đề. Sự cố thường xuyên được liệt kê như sau:

Vui lòng sử dụng các công cụ đi kèm, phụ tùng thay thế hoặc các công cụ khác có chứng nhận an toàn trong khi bảo trì hoặc thay thế các bộ phận. Cấm sử dụng các công cụ và phụ tùng không có giấy chứng nhận an toàn.

| Trục trặc của bộ phận thủy lực | |||||

| No | trục trặc | phân tích | giải pháp | ||

| 1 | Động cơ không hoạt động |

được nới lỏng

| |||

| 2 | Động cơ quay quá chậm và có tiếng ồn bất thường |

| hơn 3 MPa

| ||

| 3 | Xi lanh hoạt động bất thường |

khóa chặt

| để vượt qua không khí. | ||

| 4 | Xi lanh di chuyển tấm kéo không hoạt động |

van bị chặn |

van tràn (1,5 MPa là phù hợp).

| ||

| 5 | Rò rỉ xi lanh | 1. Vòng dầu bị lỗi 2. Xi lanh hoặc piston là hư hỏng nặng | 1. Thay vòng dầu 2. Thay xi lanh | ||

| 6 | Áp lực không thể tăng lên hoặc biến động quá lớn | 1. Lõi van tràn bị tắc. 2. Máy bơm bị rò rỉ. 3. Độ lỏng khớp của máy bơm là rãnh then bị lỏng hoặc bị trượt. | 1. Làm sạch hoặc thay lõi của van quá dòng 2. Thay bơm dầu 3. Thay thế khớp bị chùng | ||

| 7 | Áp lực cắt không thể điều chỉnh được | 1. Mạch bị lỗi 2. Cuộn dây điện từ bị lỗi 3. Van tràn bị tắc 4. Van tràn cắt bất thường | 1. Kiểm tra mạch điện (điốt đỏ trong cuộn dây điện từ tỏa sáng) 2. Thay cuộn dây điện từ 3. Làm sạch lõi van tràn 4. Kiểm tra van cắt quá dòng | ||

|

Trục trặc của các đơn vị điện | |||||

| 8 | Toàn bộ máy không hoạt động |

| 1. Kiểm tra cáp nguồn 2. Kiểm tra công suất làm việc 3. Mở cầu dao nối đất | ||

| 9 | Chuyến đi chuyển đổi lỗi mặt đất |

| 1. Kiểm tra cáp nguồn 2. Kiểm tra các phần tử điện. 3. Kiểm tra nguồn điện cao hơn thiết bị an toàn | ||

| 10 | Nhiệt độ tăng bất thường |

4. 4. Nếu số đọc của bộ điều khiển nhiệt độ lớn hơn 300oC, điều đó cho thấy cảm biến có thể bị hỏng hoặc kết nối bị lỏng. Nếu bộ điều khiển nhiệt độ chỉ ra LL, điều này cho thấy cảm biến bị đoản mạch. Nếu bộ điều khiển nhiệt độ chỉ ra HH, điều này cho thấy mạch cảm biến đang hở. 5. Chỉnh nhiệt độ bằng nút nằm trên bộ điều khiển nhiệt độ.

| công tắc tơ

bộ điều khiển

đặt nhiệt độ

contactor nếu cần thiết | ||

| 11 | Mất kiểm soát khi sưởi ấm | Đèn đỏ sáng nhưng nhiệt độ vẫn tăng, nguyên nhân là do đầu nối bị lỗi hoặc khớp 7 và 8 không mở được khi đạt nhiệt độ yêu cầu. | Thay thế bộ điều khiển nhiệt độ | ||

| 12 | Dụng cụ bào không xoay | Công tắc giới hạn không hoạt động hoặc các bộ phận cơ khí của dụng cụ bào bị cắt bớt. | Thay thế giới hạn công cụ lập kế hoạch công tắc hoặc bánh xích nhỏ | ||

Sơ đồ mạch và đơn vị thủy lực

11.1 Sơ đồ khối mạch(xem trong phần phụ lục)

11.2 Sơ đồ tổ máy thủy lực(xem trong phần phụ lục)

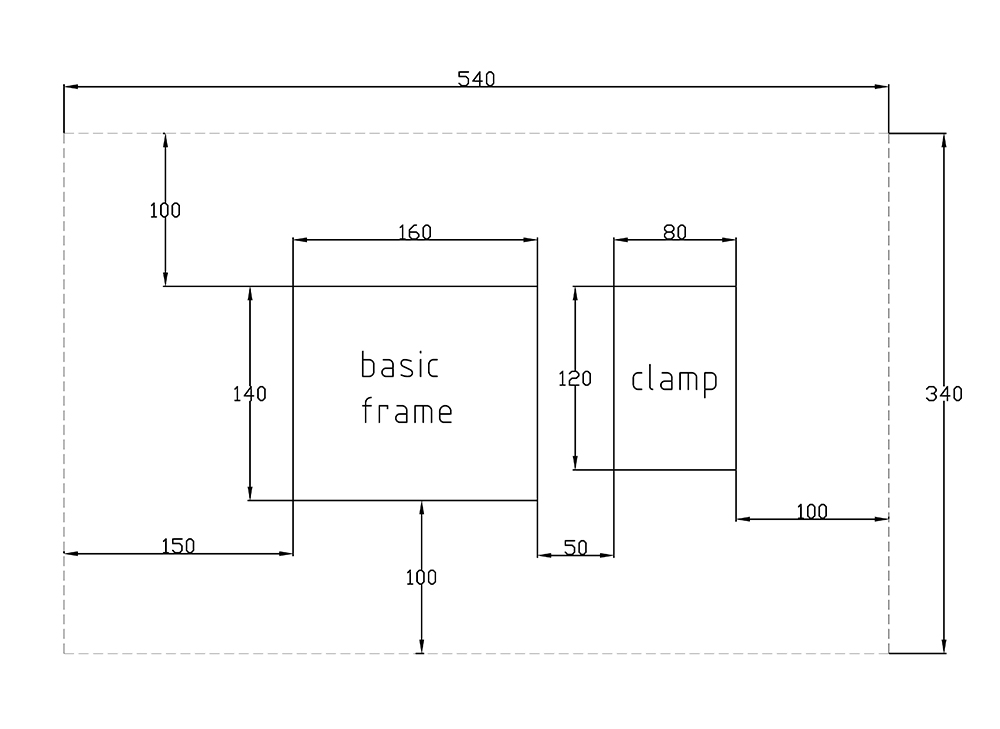

Biểu đồ chiếm đóng không gian